文|本刊记者 丁秀胤

“仰望星空,脚踏实地。”这句网络流行语,王树军青睐有加。在他看来,即便是大地上的一位耕者,亦或只是一粒微尘,也要时常抬起头,遥望万顷星河,寻觅那一道属于自己的光束。

王树军说,最近的这些日子,自己有些亢奋,有两件大事深深地“震动”了他——

第一件事,9月29日上午在人民大会堂隆重举行的中华人民共和国国家勋章和国家荣誉称号颁授仪式,74岁的山东码头工人许振超被授予“人民工匠”国家荣誉。党中央、国务院如此关怀一名产业工人,“这是全国工人阶级的无上荣耀”。无论从地域还是从职业上讲,这无疑是距离自己最近的一颗“星”,追星,咱就得追这样的巨星!”说这话时,王树军眸中闪闪有光。

第二件事,10月21日《中共中央国务院关于深化产业工人队伍建设改革的意见》的发布。这天下午四点,正在创新工作室向团队成员布置次日检修业务的他,听一位班长喊了一声“王师傅,有重要消息,关于产业工人的!”王树军赶忙打开手机查看,第一时间领着大家集体学习一遍,激动之情久久难平。他意气风发地对工友们讲:“这个《意见》,给我们产业工人注入了‘强心剂’,增加了‘动力源’。做强制造业的关键,就是要真正掌握关键核心技术,我们产业工人要心无旁骛、扎根一线、持续学习,加大对新工艺、新装备的技术研究,持续提升潍柴高端产品的性能和产能。”一番慷慨陈词,道出了一名“大国工匠”技能报国的誓言铮铮。

创新的“小火苗”这样被点燃

即便过了二十年之久,在今天看来不起眼的一件小事,王树军仍然记忆犹新。

踏入职场第一年,“愣头青”的王树军第一次参与当时车间最先进的缸盖自动生产线的维修。当时生产线共有三条,每条生产线的排屑链每隔两个月左右就撂一次挑子。一段四十多米长的排屑链,重达二三吨,每次维修,四五个人最快也要十几个小时,严重时需要二十个小时,老师傅们将此戏称为“鬼见愁”。听多了身边的嘟嘟囔囔声,初生牛犊的王树军便想,与其事后手忙脚乱,何不事前跟踪防范?小脑袋瓜一番冥思苦想,一个点子瞬间破土萌生——能不能在工位之间的空档处作为检修口,安装一个排屑链控制开关,只要发现链节、连接板及销轴运行出现异常,立即停机处理,修复后再开机……车间领导、师傅及同事对这个大胆又新奇的想法很是支持。王树军勇气大增,在不影响设备正常生产情况下,用了一周时间,把整个排屑链条彻底地“诊断”了一遍;一个月后,依法炮制。奇迹果然出现了,之前令全车间头疼的“顽症”再也不见了踪迹。

“这应该是我职业生涯中的第一次创新吧,虽然那时候还不懂啥叫创新”,王树军乐呵呵地说,“反正,头一回受到领导表扬和师傅夸奖,感觉就像三伏天吃雪糕一样爽。”

在潍柴,大家把设备维修分为“大修”“项修”和“小修”三类。当时王树军所在的班组,负责车间设备的“小修”,而相对技术要求高、难度大的“项修”及“大修”则由机修车间负责。看着本车间的钱被“别人”大把大把拿走,王树军好似被剜了心头肉。“大家都是在干维修,区别就在于机修车间的专用工具齐全,经验丰富。但是我们掌握着设备第一手资料,只要愿意钻研,理论方面不是问题。”王树军找到车间领导游说,由车间出面协调,以帮工的形式派他们去维修车间“学艺”。领导爽快地答应了。王树军是个学艺“心机男”,私下把班组有能力承担的“项修”业务作出分类登记,逐项制定完善修理方案,搞不明白的地方,去维修车间重点“关注”。一年以后,“偷艺”成功,维修班已能扛起车间的全部“项修”工作,每年节约维修费用50多万元。车间省了维修费,维修班练了手艺,双赢啊!于是,车间领导对他们的“打赏”也不含糊。这何尝不是一场班组和车间的“双向奔赴”?

在过去,工厂的大车间都以“跨”来度量。王树军所在的加工二车间,共有五个跨区,每一跨区有两部行车。行车起吊环节的升降葫芦和“小跑车”属于易损件,每隔两年就得更换,由于部件重,还要空中作业,公司出于安全考虑将业务承包给了社会专业队伍。王树军数次悄悄蹲守旁边观摩他们的工作流程,认为承包方“既笨又浪费时间”,“这项工作完全可以自己干”。王树军把想法跟车间领导一沟通,当即获得支持。他让工友帮着制做了专用V型枕木,平稳放好圆柱形的升降葫芦,等到厂休日那天,自己操作升降机,不到三个小时就轻松更换。从此,“V型枕木作业法”从车间推广到全公司乃至社会专业队伍。

路无坦途,难免有沟沟壑壑、磕磕绊绊。“有时候还难免交一点‘学费’,就算为成长攒点红利。”王树军话里有“故事”。一次,还是在当了维修班班长之后,得到报告说,车间一台双轴缸孔桁磨机出现故障,其中一个珩磨头往复动作缓慢,另一个运转正常。“就好像是一个壮年小伙和一个七旬老汉一起竞走,一个动感十足,一个有气无力”,王树军形容道。他凭直觉判断属于小毛病,就把工单派给徒弟刘兴和一名刚到厂不久的青工。结果夜幕降临,两人连故障的影子都没找到。王树军赶过来,三个人把整个液压系统从油泵过滤网到往复油缸彻底地查了一遍,直到次日朝阳升起,车间同事都上班了,还是毫无头绪。此时,三人筋疲力尽不说,内心的沮丧无以复加。时间滴滴答答流逝,到底是哪里出了毛病?“班长,这个油嘴好像不通!”,挠头之际,正在拆卸油缸的那名青工喊了一声。原来,小伙子为了拆卸省事,往油缸的进油口里插了一个内六角扳手,不曾想,看似粗大的进油口,居然插不进去,“难道油缸是个返修品?”王树军瞅了一眼,疑惑不已。还真是,他立马把镶套进行了正位固定,然后启动设备一试,运行果然正常了。一个小毛病,三个人忙活了一天一夜,这让王树军很受挫。“事实证明,方向错了,努力再多也是无用功!”王树军记住了这次教训。

2003年下半年,公司筹建新工业园区,王树军被抽调负责一号工厂部分生产线的预验收工作。这让王树军很兴奋,心想这回可有用武之地了。第一次参加验收,他就被敲了“一闷棍”——一号工厂的新设备,无论是原理还是构造,比他之前面对的“老破旧”可“高大上”太多了!他几乎成了“睁眼瞎”,从头到尾也没提出一条有价值的意见建议来。这种“井底之蛙”的感受,让他无地自容。“事辍者无功,耕怠者无获。”不懂咋办?扑下身子学呗!一有功夫,他就潜身在各专业厂,研究相关设备的构造原理,跟操作工、维修工边交流边做笔记;周末,跑到书店买专业书籍,埋头恶补。再就是,在下一个新项目预验收之前,认真做功课,列预案。没出一个月,同事和供应方对他的“速成”刮目相看。

每一次挑战,都是机遇。2004年下半年,他接到赴日本丰田公司预验收柔性缸盖线的任务。这套数控装备有5个环岛,由9台加工中心与5台机器人组成。在此之前,王树军压根没接触过数控设备,只在多年前的数控培训班上略知皮毛。验收期间,天天有培训课,王树军好比是瞌睡遇到枕头——求之不得。下班回到住处,用两小时时间复习白天所学,温习牢记设备操作页面上的10个英语单词……即便如此,中方人员提出的几处整改意见,在丰田专家那里依然碰了一鼻子灰。一帮稚嫩的“小学生”说的话,谁会当回事。王树军越想越窝囊,就去请教中方负责人,对之前提出的问题从头梳理,最终认定设备液压站温升存在超标现象,向日方据理力争。面对有板有眼的专业数据,丰田公司最后不得不答应更改原设计,加装了降温装置……40天下来,验收组的“小学生”们收获满满,毕竟,大家回国后要成为这条流水线的首批技术员和操作手。临别时,一位日裔华人翻译十分动情,称自己干了半辈子翻译,第一次碰上这么拼的中国团队,佩服地竖起大拇指。

当时维修班共6个人,有4人都是当年入职的新员工。王树军把给日本专家打下手时作的笔记派上了大用场,数控系统各种参数、指令的含义,各轴原点的设置、托盘交换及换刀第二原点位置的修整技艺,空压系统、切削液系统、液压系统这些易发故障部位的维护保养知识,一股脑地向徒弟们倾倒出来,带他们反复演示、演练,成为他们日后驯服新设备的“杀手锏”。

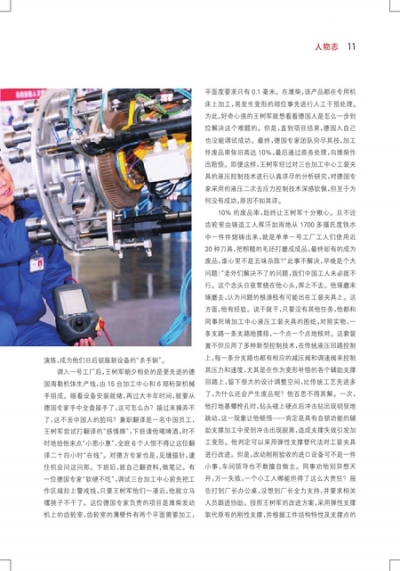

调入一号工厂后,王树军朝夕相处的是更先进的德国海勒机体生产线,由15台加工中心和6部桁架机械手组成。眼看设备安装就绪,再过大半年时间,就要从德国专家手中全盘接手了,这可怎么办?接过来操弄不了,这不丢中国人的脸吗?兼职翻译是一名中国员工,王树军尝试打翻译的“感情牌”,下班请他喝啤酒,时不时地给他来点“小恩小惠”,全班6个人恨不得让这位翻译二十四小时“在线”。对德方专家也是,见缝插针,逮住机会问这问那。下班后,就自己翻资料,做笔记。有一位德国专家“软硬不吃”,调试三台加工中心前先把工作区域拉上警戒线,只要王树军他们一凑近,他就立马撂挑子不干了。这位德国专家负责的项目是潍柴发动机上的齿轮室,齿轮室的薄壁件有两个平面需要加工,平面度要求只有0.1毫米。在潍柴,该产品都在专用机床上加工,易发生变形的部位事先进行人工干预处理。为此,好奇心强的王树军就想看看德国人是怎么一步到位解决这个难题的。但是,直到项目结束,德国人自己也没能调试成功。最终,德国专家团队穷尽其技,加工件废品率依旧高达10%,最后通过商务处理,向潍柴作出赔偿。即便这样,王树军经过对三台加工中心工装夹具的液压控制技术进行认真详尽的分析研究,对德国专家采用的液压二次去应力控制技术深感钦佩,但至于为何没有成功,原因不知其详。

10%的废品率,始终让王树军十分揪心。且不论齿轮室由铸造工人挥汗如雨地从1700多摄氏度铁水中一件件熔铸出来,就是单单一号工厂工人们使用近30种刀具,把粗糙的毛坯打磨成成品,最终却有的成为废品,谁心里不是五味杂陈?“此事不解决,早晚是个大问题!”老外们解决不了的问题,我们中国工人未必就不行。这个念头日夜萦绕在他心头,挥之不去。他琢磨来琢磨去,认为问题的根源极有可能出在工装夹具上。这方面,他有经验。说干就干,只要没有其他任务,他都和同事死啃加工中心液压工装夹具的图纸,对照实物,一条支路一条支路地摸排,一个点一个点地核对。这套装置不但应用了多种新型控制技术,在传统液压回路控制上,每一条分支路也都有相应的减压阀和调速阀来控制其压力和速度,尤其是在作为变形补偿的各个辅助支撑回路上,留下很大的设计调整空间,比传统工艺先进多了,为什么还会产生废品呢?他百思不得其解。一次,他打地基螺栓孔时,钻头碰上硬点后冲击钻出现明显地跳动,这一现象让他顿悟——肯定是具有自锁功能的辅助支撑加工中受到冲击出现脱离,造成支撑失效引发加工变形。他判定可以采用弹性支撑替代法对工装夹具进行改进。但是,改动刚刚验收的进口设备可不是一件小事,车间领导也不敢擅自做主。同事劝他别异想天开,万一失败,一个小工人哪能担得了这么大责任?报告打到厂长办公桌,没想到厂长全力支持,并要求相关人员跟进协助。按照王树军的改进方案,采用弹性支撑取代原有的刚性支撑,并根据工件结构特性及支撑点的不同位置,设置相应支撑力……一周之后,开机成功!车间沸腾了,产品废品率一下子降低到0.1%之内!

遇强学强,遇强变强,遇强超强。王树军赢了!

4个月后,德国公司例行回访,王树军再次见到那位调试期间拉警戒线的德国专家。听说问题已经彻底解决,对方怎么也不信,坚持亲自到现场核验,并仔细查验了相关记录,最后竖起了他“高傲”的大拇指,“中国工人,厉害!”

“有备则制人,无备则制于人。”此事之后,底气和自信伴随着不服输的“小火苗”,在王树军心底开始燃烧、蔓延。

匠心启航,奔赴星辰大海

2013 年,可谓王树军的“创新元年”。这一年 11月,以他名字命名的“王树军首席技师工作室”浮出水面。这一金字招牌,可不是一阵大风就刮来的,潍柴当时共有13名首席技师,首批只有7人获准建立了自己的创新工作室。王树军的工作室,当时就有高级技师7人,首席技师2人,共有成员47人。

“每个人原本就好比是一个空瓶子,一个空瓶只值一毛钱,如果装上水,就能值一块钱;装上饮料,就能值两块;装上牛奶,可值十块;装上名酒,就可能值几百块。”王树军给团队成员上的第一课,就跟大家谈到学习力和创新力的内涵与要义。

毕业于清华大学机械制造专业的小丁,来车间实习一个月就参与了王树军主持的缸盖自动离线检测项目。平常话不多的他,说起师傅王树军,顿时滔滔不绝。他说:“师傅在推进的所有项目中,渗透着浓浓的人性化,比如设计传送零件的全自动输送装置,师傅选择车间废弃的一段辊道,改制后让它重回生产线发挥余热;为了防止工人操作时受伤,师傅将所有旋转部件全部作密封处理;为了使装置操作更方便,师傅多次去现场与操作工人交流,把支撑架设计成工人不弯腰通过、又不会被撞头的高度,特制的接液盘则让工作场地更加整洁。”

“大家抓紧收拾现场,下午五点召开故障交流会,全员参加。”2016年2月14日,农历大年初七,加工中心缸孔镗刀振刀发生损伤故障。王树军派两个徒弟担任主辅修,按常规半天应干完的活,结果用了整整一天,导致停产损失增加。“说一下你们的处理经过,特别是故障原因是怎么分析的?”“能够引发镗刀导向条与孔壁剧烈磨损的原因有哪些?”王树军一口气抛出五六个“追问”。“引发主轴电机电流突然异常波动的主要原因大致有四项”,徒弟小管回答,“经过检查刀具及工件,刀具崩刃不正常和缸孔内异物与镗刀干涉或存在铸造缺陷这两条先排除;检查工装定夹动作及各压力值未发现异常,可以排除这个原因;检查发现镗刀导向条存在剧烈磨损现象,这是报警的原因。”徒弟详细陈述了他们的处理经过。听完汇报,王树军板着脸,敲着桌子一字一句地说:“问题出现在哪里知道吗?故障查找思路虽然正确,但是你们把主要原因漏掉了,这还叫工匠精神吗?我们这个职业,出任务就是上战场,丝毫懈怠不得!”交流会开成了“批评会”“反省会”,徒弟们惭愧地低下了头,但却心服口服。

这种以案例剖析为主题的故障交流会,先后举行了40多场,“出出汗、红红脸、好好改”的奇妙功效,深入骨髓。近几年,集团评选出的116篇优秀案例,王树军创新工作室成员就有55篇入选。

王树军说,技能服务必须讲究方式方法,方法得当,事半功倍;方法不当,事倍功半。

2018年以来,由工作室牵头搭建加工中心数据信息采集工业网络,逐步完成了加工车间主要装备的信息数字化、流程数字化、业务数字化改造。“海勒机加工生产线智能制造的探索与实践”项目获中国设备协会管理创新成果一等奖;主导完成的“多措并举,提升清洗用机器人使用寿命”项目,年经济效益达180余万元;主导完成的“设计制作12气门挺柱自动装配单元”项目,使生产效率提升 10% 以上;“搭建缸盖复线,提升 WP9H/ 10H产品产能”项目,实现了废旧设备再利用,将气缸体加工日产能由700台提升至目前的800台。

近年来,王树军带领团队围绕生产一线的瓶颈问题,主动实施各类创新 250 多项,累计创造经济效益6800多万元,创新项目获潍柴科技大会“工人成果革新奖”43项,其中特等奖3项、一等奖10项。

“没有树军师傅的悉心指导和创新工作室的丰富历练,绝没有我的今天!”原工作室成员、如今已自立门户成为个人创新工作室领头人的甘洋洋,在层层选拔中过关斩将,最终夺得全国大赛二等奖的好成绩,被授予“山东省技术能手”称号。为此,集团破格把他由技师聘为高级技师,薪酬等级跨档升为四级,可谓“名利双收”。目前,工作室成员中,有3人获得技师资格证书,13人获高级技师资格证书,5人获得国家级技能大赛二等奖,并涌现出“齐鲁工匠”“潍坊工匠”“潍柴工匠”等10余人。

“只有干出效率、干出质量、干出品牌,这才是属于真正光荣的劳动!”“人民工匠”许振超的这句经典话语,让王树军深深地刻在骨子里。

奔跑,是最有力量的宣言

“现在全世界在用来自中国的科技产品,栉风沐雨,筚路蓝缕,大家铆足劲的样子,就是一个少年最好的样子。”企业家雷军如是说。

今天的潍柴,无疑也是一名奔跑的“少年”。全球燃气动力看中国,中国燃气动力看潍柴。2024年,在中国企业500强榜单上,潍柴位列榜单第89位,连续多年雄踞中国机械行业榜首。

然而,曾几何时,王树军也差点泪别潍柴。

始于1996年,潍柴的好日子不再,效益如过山车般地急剧下滑。缺少活力的国企,在市场经济大潮中举步维艰,岌岌可危。到1998年,诺大的潍柴账面资金只剩6万元,负债3.8亿元,连水电费也交不起;半年没发工资,13000多名职工嗷嗷待哺。血凉了,心冷了,很多人默默离开。王树军到了谈婚论娶的年龄,再拖下去,“个人问题”就成了“社会问题”,内心不禁彷徨不已……不曾料到,当年6月,潍柴峰回路转,新领导走马上任,对企业进行一系列大刀阔斧的改革,让包括王树军在内的潍柴人重燃希望。王树军至今还记得,新厂长在全体职工大会上掷地有声的“约法三章”:“坚持原则,敢抓敢管,不做老好人,不当太平官;扑下身子,真抓实干,为企业干实事,为职工办好事;以身作则,清正廉洁,要求职工做到的我们首先做到,不允许职工做的我们坚决不做。”72个字,字字撩动着潍柴人的神经。特别是办的第一件大事,偿还拖欠了半年的职工工资;继而,新领导抡起第一锤,砸碎300台次品柴油机……. 一幕幕改天换地的新气象,让王树军彻底打消了离职的念头,决定安心在潍柴当一名好工人。

大风泱泱,大潮滂沱。此后的潍柴,更加动人心魄:2001年,潍柴销售收入突破16亿元;2002年,实现27亿元;再到2003年的50亿元,2004年的100亿元,潍柴连续四年收入实现翻番。企业发展气势如虹,王树军的内心再翻波澜,自己当个好工人的想法有点太初级、太狭隘了,“我要当大师傅!”他心底里设定了新目标。那时,还不兴“工匠”更没有“大国工匠”之类的说法。

2004年,投资近20亿元的潍柴工业园在潍坊市高新技术开发区破土动工,主体工程就是王树军现在的一号工厂,由世界一流加工中心组成,生产场景恢弘敞亮,令人十分振奋和震撼。初期,因开工不足,运行成本高,收益低,当时给王树军的“错觉”,一号工厂就是给供人参观用的。跟一号工厂领导开这个玩笑,厂长瞪了他一眼,说他“目光短浅”。后来,二号工厂、三号工厂、潍柴研究院等陆续筹建,一号工厂向后者大量“输血”,成为活脱脱的人才孵化池。王树军这才明白“未雨绸缪”一词的真正含义。

日月不肯迟,四时相催迫。决策层宏图大展,为企业腾飞按下了“快进键”,作为潍柴青年的王树军,也继续奔赴自己心中“大师傅”的梦想之旅。

一号工厂的加工中心,作为国外厂家的核心技术,厂家既不提供相关资料,也不面授机宜。2008年下半年,一台加工中心数控转台锁紧严重漏油,连厂家的中国工程师也一筹莫展。按照协议,要把设备整体拆卸,海运到德国维修。来回折腾三个月,时间耗不起啊!王树军想自己试试,得到了厂领导支持。很多人劝他:“又不是花你王树军的钱,别瞎操心了!”更多的人将信将疑。王树军认准死理——第一,企业进口设备越来越多,维修这些活早晚得中国人自己干,晚干不如早干;第二,外国人能干的事,咱们中国人为啥就不能干?结合多年的维修经验,王树军绘制了传动示意图,设计了拆卸检修方案。能用人工拆卸的,就不用吊装;对拆下的每一个零件,仔细做好标识,拍照,梳理与相关零件的啮合关系...... 最后,在他的“火眼金睛”之下,成功找到了故障环节并顺利修复。这次维修,意味着今后潍柴的数控转台维修,终于可以告别单纯依赖国外厂商的被动局面了!

首战告捷,王树军也为自己自豪了一把,揭榜攻关、攻坚克难的精气神更足了!

2008年到2011年,是潍柴的爆发期,产品供不应求,设备更是连轴转,几乎没有保养时间。一段时间,加工的神经系统光栅尺频繁损坏,15台加工中心的45支光栅尺,故障率高达47%,单单这一项年维修费用就得80多万元。王树军凭经验判断,这些进口设备可能存在某种设计不足,或者说不适应目前的高负荷运转状态,想给它们动“手术”。“放开干就行,出了事我给你兜着。”关键时刻,厂领导又站出来作后盾。一周的时间,王树军寝食难安,满脑子都是这图那图。查找隐患,必须钻到加工中心工作台得底部,空间狭小,趴下后一点点地往前挪,一待就是一两个小时。7月份本就天气湿热,人爬出来时浑身都是汗水和油污,腿脚也麻木不堪。功夫不负有心人,“病根”被他排查了出来,涉及五个方面的问题,王树军逐一提出解决举措,并设计了一套独立的气密保护气路。经多次模拟实验,成功完成了对新设备的改造,故障率降到1%以下。

艰难方显勇毅,磨砺始得玉成。从开始的亦步亦趋,逐渐升级为为研发替代,王树军的创新之路逐渐由数的“叠加”迎来了质的“蝶变”。

2012年,公司推行装备自动化改造,一号工厂作先试先行。以前是修设备、改设备,现在要造设备,王树军有点犯难。第一件是“汽缸盖手铰自动化”项。王树军带着团队成员现场蹲点,每一个数据,一尺子一尺子地量;每一个零件,一遍一遍地验。用了近2个月时间,项目顺利完成。更难的任务纷至沓来。2014年,王树军和团队仅用10天时间,就成功改进国外进口双轴精镗床,解决了产品新工艺无刀具加工问题,节约购置资金60余万元。2016年,用了50天时间,主持完成了气缸盖两气门生产线向四气门生产线换型的改造,共改进设备15台套,累计节省采购成本724万元。2018年,用2个月时间,利用闲置装备成功搭建了缸盖复线,每天提升WP9H/10H产品产能40台,直接创经济效益120余万元。

“土方子”,一次次解决“洋难题”。

一次,集团新产品公司一台意大利英赛龙门五轴加工中心出现C轴滑环箱故障。这是个10多米高的庞然大物,仅故障部件Z轴部分就有10吨重,没有完备的资料及可借鉴的经验,联系厂家,答复可以现场维修,但周期需要一个月,另支付维修费130万元,备件费用另计。这台机器,停产一小时就造成近万元的损失。“王师傅,能干不?”集团制造部负责人找到王树军,“有啥不能的!”王树军毫不犹豫。说干就干,临时组成一支4人团队。前三天,除了拆卸设备,王树军大部分时间都泡在资料堆里。他明白,这一故障最大的难点就在于如何将重达2吨的芯轴回装到与它只有0.01毫米间隙的10吨的Z轴部件里,还要确保原精度不变。对此,王树军破天荒地采用“垂直投影逆向复原法”,前后不到20天,一举攻克了这个堡垒。

事后,王树军将这一经典案例编写成册,交给徒弟们研习。

近年来,由王树军牵头承担的的“WP10.5H机体干式气密机的设计制造与应用”“WP9H/WP10H缸盖智能物流系统的设计开发”“机体主螺栓自动拧紧单元”“WP9H/WP10H缸盖喷油器衬套自动拧紧单元的设计制造”等10多项自动化设备成功用于生产,降低了劳动强度,提高了产品质量,消除了工业“四害”,直接产生经济效益253万余元。其中,独创的“垂直投影逆向复原法”“机械传动微调感触法”“反铣刀”及“弹性支撑替代法“等多项操作法,打破了国际技术封锁和垄断。

天下难事,必作于易;天下大事,必作于细。王树军,一举成为潍柴人眼里“手可摘星辰”的工厂“大师傅”!

选择发光,而不是被照亮

2019年,有两件大事,与王树军的个人命运紧紧连在了一起。

是年3月1日晚八时,由中华全国总工会和中央广播电视总台联合录制的2018“大国工匠年度人物”颁奖典礼,在央视综合频道黄金时段首播。10名全国产业工人的佼佼者高凤林、李万君和来自山东的王进、王树军等,一起迎来了他们人生中的高光时刻。“不就是去领个奖,参加个晚会嘛”,赴京路上,王树军心态还放得很松。当步入演播大厅、音乐响起的那一瞬间,心情开始激动地难以自抑。“他是维修工,也是设计师,更像是永不屈服的斗士!临危请命,只为国之重器不能受制于人。王树军,中国工匠的风骨,在平凡中非凡,在尽头处超越!”伴随着着朗诵家徐涛深沉厚实的声音,王树军心底升腾起一种强烈的荣耀感——“我不是在为自己而奋斗,我更是在为民族振兴奋斗,为了让我们的国家和产业不再受制于人而奋斗!”为王树军颁奖的,是时年90岁的中国一汽原副厂长韩玉麟。作为中国第一代汽车人,他深情地回忆了中国企业多年来深受技术封锁的窘迫……争气!争气!此时,泪水打湿了王树军的双眼,拳头不自觉地攥得更紧。

2019年10月1日,风和日丽,新中国成立70周年之际,王树军作为全国劳模代表现场观礼,见证这一举世瞩目的时刻。当看到装备潍柴发动机的一辆辆军车气势恢宏地通过天安门广场时,王树军激动得心脏都要跳出来了——因为,这其中饱含着他在内的所有潍柴人的奋斗与奉献、心血与付出。会当乘一箭,飞向九天行。此时此刻,作为新时代的一名中国产业工人,在祖国的“心脏”北京,为潍柴出品的领跑世界装备业的“心脏”而由衷地骄傲和自豪!

努力从不被辜负。即便站到人生的高光处,王树军也没有忘记来路。

他至今清楚地记得,上小学四年级时,班主任高悦英在课堂上问起同学们的理想,有说当科学家的,有说当解放军的,有说当工程师的,轮到王树军,他站起来高声说:“老师,我想当一名潍柴工人!”顿时,惹得全班哄堂大笑。王树军丈二和尚摸不着头脑,想当个潍柴工人,好笑吗?

后来,发生了一件事情,让他年少时的目标更加清晰。王树军从小学到初中,都在潍柴子弟学校度过的。每到整点,校园里就会响起好听的钟声。这是潍柴东门的电子钟在报时。有一天,报时的旋律突然消失了。老师说,钟坏了,厂里师傅没能修好。“我们厂都能造出柴油机,怎么连一个钟表也修不了?“王树军纳闷不已。“能修好这个钟的人,必定在厂里被人称为大师傅,当工人就要当大师傅!”王树军当时心里隐隐诞生这一想法。

王树军是个“柴二代”。父亲王廷春是潍柴的一名铸工,也是生活中的能工巧匠。家里的水、电、暖、气,厨房改造、凉台封装等问题,在父亲手里都不在话下。耳熏目染多了,王树军打小就不怵“动手”。比如,父亲给他买了一个铁皮青蛙玩具,在肚子上拧几下就会蹦蹦跳跳,几天后玩腻了,就用螺丝刀“开膛破肚”,看到了发条、齿轮、摆杆和弹簧等零部件.....虽然不懂其原理,但对内在的零部件却如数家珍。他有个大三岁的姐姐,因为学习成绩好,父亲奖给她一个小闹钟。每天听它滴答滴答地转,小锤头到点就敲,他感到很神奇。趁家里没人,王树军忍不住打开了后盖,看到一个个小齿轮有条不紊地忙碌着,新鲜极了。他试着用螺丝刀拆卸,不料“事故”发生了,弹出的发条把齿轮们打得四散,复原后,小闹钟却成了“哑巴”。当晚,就被父亲狠狠教训了一顿。

“你去念技校吧!”发现儿子的兴趣点,初中毕业时,父亲王廷春建议。没有任何悬念,王树军被录取到潍柴技工学校与德国赛德尔基金会合作创办的双元制模具钳工专业。3年后,以级部第二名和优秀毕业生的身份,顺利通过了潍柴举办的工种挑选分配会,正式成为潍柴615厂的一名维修工。

王树军是一个生活有“坐标”的人,刚入职的这段平凡而又平静的日子,他没有让自己闲着——参加完入职培训,他接着就自费报名参加一个数控培训班,做的笔记现在还留着。此后,用了六年时间,先后读完了专科、本科课程,还参加了一个历时两年半的半脱产式工长技师班。

一边远离车马喧嚣,一边心中修篱种菊。用他自己的话说,这是他人生的“蛰伏期”“沉淀期”。为了从最早“好动手”的自己最终变成一个“会动手”再到“行家里手”的自己,在不停地“筑路架桥”呢!

如今,攀越一座座山峰,王树军越发读懂创新世界里的密码,痴情守望这方领域中的别样风景。他回忆起,一号工厂的汽缸体缸套自动搬运项目,首次使用视觉定位引导技术,他脑子里一片懵懂。经过梳理,他找明白了要害,这个项目难就难在了安装缸套要与混线生产的各种机型要吻合,而且投料中的缸套分三层放置需要充分考虑抓手的避让行程与视觉焦距相适应。领导担心干不成,给企业造成损失,想外包。王树军听说后,把领导堵在办公室,立下军令状。说易行难,经过几番对方案的推到重来,最后,决定采用双机械手交替抓取结构,使用二维码识别在线机型,数据库存储缸套类别、视觉定位引导机械手自动抓取、双垂直轴兼顾避让行程与视觉焦距等独树一帜的技术方案,历时一年,顺利实现了气缸套的自动上料工艺,还降低了操作者每班次 6.8 吨的搬运重量,年创经济效益逾 135万元。

在全国首届大国工匠创新交流大会上,该项目作为参展的经典创新案例,得到与会专家的一致好评。

“是大时代中澎湃发展的潍柴给我提供了成长的舞台,给像我这样一名普通工人敢闯敢试、敢拼能赢的机会!”现为潍柴控股集团职工监事、首席技师的王树军,这席话,自谦中洋溢着自信。

时代洪流中,哪怕一叶扁舟,也要激荡出一幕惊涛骇浪的壮丽。

职工天地 2024年12月01日 星期日

王树军:仰望星空的“大师傅”

《职工天地》(2024年12月01日 第A11版)

文|本刊记者 丁秀胤

“仰望星空,脚踏实地。”这句网络流行语,王树军青睐有加。在他看来,即便是大地上的一位耕者,亦或只是一粒微尘,也要时常抬起头,遥望万顷星河,寻觅那一道属于自己的光束。

王树军说,最近的这些日子,自己有些亢奋,有两件大事深深地“震动”了他——

第一件事,9月29日上午在人民大会堂隆重举行的中华人民共和国国家勋章和国家荣誉称号颁授仪式,74岁的山东码头工人许振超被授予“人民工匠”国家荣誉。党中央、国务院如此关怀一名产业工人,“这是全国工人阶级的无上荣耀”。无论从地域还是从职业上讲,这无疑是距离自己最近的一颗“星”,追星,咱就得追这样的巨星!”说这话时,王树军眸中闪闪有光。

第二件事,10月21日《中共中央国务院关于深化产业工人队伍建设改革的意见》的发布。这天下午四点,正在创新工作室向团队成员布置次日检修业务的他,听一位班长喊了一声“王师傅,有重要消息,关于产业工人的!”王树军赶忙打开手机查看,第一时间领着大家集体学习一遍,激动之情久久难平。他意气风发地对工友们讲:“这个《意见》,给我们产业工人注入了‘强心剂’,增加了‘动力源’。做强制造业的关键,就是要真正掌握关键核心技术,我们产业工人要心无旁骛、扎根一线、持续学习,加大对新工艺、新装备的技术研究,持续提升潍柴高端产品的性能和产能。”一番慷慨陈词,道出了一名“大国工匠”技能报国的誓言铮铮。

创新的“小火苗”这样被点燃

即便过了二十年之久,在今天看来不起眼的一件小事,王树军仍然记忆犹新。

踏入职场第一年,“愣头青”的王树军第一次参与当时车间最先进的缸盖自动生产线的维修。当时生产线共有三条,每条生产线的排屑链每隔两个月左右就撂一次挑子。一段四十多米长的排屑链,重达二三吨,每次维修,四五个人最快也要十几个小时,严重时需要二十个小时,老师傅们将此戏称为“鬼见愁”。听多了身边的嘟嘟囔囔声,初生牛犊的王树军便想,与其事后手忙脚乱,何不事前跟踪防范?小脑袋瓜一番冥思苦想,一个点子瞬间破土萌生——能不能在工位之间的空档处作为检修口,安装一个排屑链控制开关,只要发现链节、连接板及销轴运行出现异常,立即停机处理,修复后再开机……车间领导、师傅及同事对这个大胆又新奇的想法很是支持。王树军勇气大增,在不影响设备正常生产情况下,用了一周时间,把整个排屑链条彻底地“诊断”了一遍;一个月后,依法炮制。奇迹果然出现了,之前令全车间头疼的“顽症”再也不见了踪迹。

“这应该是我职业生涯中的第一次创新吧,虽然那时候还不懂啥叫创新”,王树军乐呵呵地说,“反正,头一回受到领导表扬和师傅夸奖,感觉就像三伏天吃雪糕一样爽。”

在潍柴,大家把设备维修分为“大修”“项修”和“小修”三类。当时王树军所在的班组,负责车间设备的“小修”,而相对技术要求高、难度大的“项修”及“大修”则由机修车间负责。看着本车间的钱被“别人”大把大把拿走,王树军好似被剜了心头肉。“大家都是在干维修,区别就在于机修车间的专用工具齐全,经验丰富。但是我们掌握着设备第一手资料,只要愿意钻研,理论方面不是问题。”王树军找到车间领导游说,由车间出面协调,以帮工的形式派他们去维修车间“学艺”。领导爽快地答应了。王树军是个学艺“心机男”,私下把班组有能力承担的“项修”业务作出分类登记,逐项制定完善修理方案,搞不明白的地方,去维修车间重点“关注”。一年以后,“偷艺”成功,维修班已能扛起车间的全部“项修”工作,每年节约维修费用50多万元。车间省了维修费,维修班练了手艺,双赢啊!于是,车间领导对他们的“打赏”也不含糊。这何尝不是一场班组和车间的“双向奔赴”?

在过去,工厂的大车间都以“跨”来度量。王树军所在的加工二车间,共有五个跨区,每一跨区有两部行车。行车起吊环节的升降葫芦和“小跑车”属于易损件,每隔两年就得更换,由于部件重,还要空中作业,公司出于安全考虑将业务承包给了社会专业队伍。王树军数次悄悄蹲守旁边观摩他们的工作流程,认为承包方“既笨又浪费时间”,“这项工作完全可以自己干”。王树军把想法跟车间领导一沟通,当即获得支持。他让工友帮着制做了专用V型枕木,平稳放好圆柱形的升降葫芦,等到厂休日那天,自己操作升降机,不到三个小时就轻松更换。从此,“V型枕木作业法”从车间推广到全公司乃至社会专业队伍。

路无坦途,难免有沟沟壑壑、磕磕绊绊。“有时候还难免交一点‘学费’,就算为成长攒点红利。”王树军话里有“故事”。一次,还是在当了维修班班长之后,得到报告说,车间一台双轴缸孔桁磨机出现故障,其中一个珩磨头往复动作缓慢,另一个运转正常。“就好像是一个壮年小伙和一个七旬老汉一起竞走,一个动感十足,一个有气无力”,王树军形容道。他凭直觉判断属于小毛病,就把工单派给徒弟刘兴和一名刚到厂不久的青工。结果夜幕降临,两人连故障的影子都没找到。王树军赶过来,三个人把整个液压系统从油泵过滤网到往复油缸彻底地查了一遍,直到次日朝阳升起,车间同事都上班了,还是毫无头绪。此时,三人筋疲力尽不说,内心的沮丧无以复加。时间滴滴答答流逝,到底是哪里出了毛病?“班长,这个油嘴好像不通!”,挠头之际,正在拆卸油缸的那名青工喊了一声。原来,小伙子为了拆卸省事,往油缸的进油口里插了一个内六角扳手,不曾想,看似粗大的进油口,居然插不进去,“难道油缸是个返修品?”王树军瞅了一眼,疑惑不已。还真是,他立马把镶套进行了正位固定,然后启动设备一试,运行果然正常了。一个小毛病,三个人忙活了一天一夜,这让王树军很受挫。“事实证明,方向错了,努力再多也是无用功!”王树军记住了这次教训。

2003年下半年,公司筹建新工业园区,王树军被抽调负责一号工厂部分生产线的预验收工作。这让王树军很兴奋,心想这回可有用武之地了。第一次参加验收,他就被敲了“一闷棍”——一号工厂的新设备,无论是原理还是构造,比他之前面对的“老破旧”可“高大上”太多了!他几乎成了“睁眼瞎”,从头到尾也没提出一条有价值的意见建议来。这种“井底之蛙”的感受,让他无地自容。“事辍者无功,耕怠者无获。”不懂咋办?扑下身子学呗!一有功夫,他就潜身在各专业厂,研究相关设备的构造原理,跟操作工、维修工边交流边做笔记;周末,跑到书店买专业书籍,埋头恶补。再就是,在下一个新项目预验收之前,认真做功课,列预案。没出一个月,同事和供应方对他的“速成”刮目相看。

每一次挑战,都是机遇。2004年下半年,他接到赴日本丰田公司预验收柔性缸盖线的任务。这套数控装备有5个环岛,由9台加工中心与5台机器人组成。在此之前,王树军压根没接触过数控设备,只在多年前的数控培训班上略知皮毛。验收期间,天天有培训课,王树军好比是瞌睡遇到枕头——求之不得。下班回到住处,用两小时时间复习白天所学,温习牢记设备操作页面上的10个英语单词……即便如此,中方人员提出的几处整改意见,在丰田专家那里依然碰了一鼻子灰。一帮稚嫩的“小学生”说的话,谁会当回事。王树军越想越窝囊,就去请教中方负责人,对之前提出的问题从头梳理,最终认定设备液压站温升存在超标现象,向日方据理力争。面对有板有眼的专业数据,丰田公司最后不得不答应更改原设计,加装了降温装置……40天下来,验收组的“小学生”们收获满满,毕竟,大家回国后要成为这条流水线的首批技术员和操作手。临别时,一位日裔华人翻译十分动情,称自己干了半辈子翻译,第一次碰上这么拼的中国团队,佩服地竖起大拇指。

当时维修班共6个人,有4人都是当年入职的新员工。王树军把给日本专家打下手时作的笔记派上了大用场,数控系统各种参数、指令的含义,各轴原点的设置、托盘交换及换刀第二原点位置的修整技艺,空压系统、切削液系统、液压系统这些易发故障部位的维护保养知识,一股脑地向徒弟们倾倒出来,带他们反复演示、演练,成为他们日后驯服新设备的“杀手锏”。

调入一号工厂后,王树军朝夕相处的是更先进的德国海勒机体生产线,由15台加工中心和6部桁架机械手组成。眼看设备安装就绪,再过大半年时间,就要从德国专家手中全盘接手了,这可怎么办?接过来操弄不了,这不丢中国人的脸吗?兼职翻译是一名中国员工,王树军尝试打翻译的“感情牌”,下班请他喝啤酒,时不时地给他来点“小恩小惠”,全班6个人恨不得让这位翻译二十四小时“在线”。对德方专家也是,见缝插针,逮住机会问这问那。下班后,就自己翻资料,做笔记。有一位德国专家“软硬不吃”,调试三台加工中心前先把工作区域拉上警戒线,只要王树军他们一凑近,他就立马撂挑子不干了。这位德国专家负责的项目是潍柴发动机上的齿轮室,齿轮室的薄壁件有两个平面需要加工,平面度要求只有0.1毫米。在潍柴,该产品都在专用机床上加工,易发生变形的部位事先进行人工干预处理。为此,好奇心强的王树军就想看看德国人是怎么一步到位解决这个难题的。但是,直到项目结束,德国人自己也没能调试成功。最终,德国专家团队穷尽其技,加工件废品率依旧高达10%,最后通过商务处理,向潍柴作出赔偿。即便这样,王树军经过对三台加工中心工装夹具的液压控制技术进行认真详尽的分析研究,对德国专家采用的液压二次去应力控制技术深感钦佩,但至于为何没有成功,原因不知其详。

10%的废品率,始终让王树军十分揪心。且不论齿轮室由铸造工人挥汗如雨地从1700多摄氏度铁水中一件件熔铸出来,就是单单一号工厂工人们使用近30种刀具,把粗糙的毛坯打磨成成品,最终却有的成为废品,谁心里不是五味杂陈?“此事不解决,早晚是个大问题!”老外们解决不了的问题,我们中国工人未必就不行。这个念头日夜萦绕在他心头,挥之不去。他琢磨来琢磨去,认为问题的根源极有可能出在工装夹具上。这方面,他有经验。说干就干,只要没有其他任务,他都和同事死啃加工中心液压工装夹具的图纸,对照实物,一条支路一条支路地摸排,一个点一个点地核对。这套装置不但应用了多种新型控制技术,在传统液压回路控制上,每一条分支路也都有相应的减压阀和调速阀来控制其压力和速度,尤其是在作为变形补偿的各个辅助支撑回路上,留下很大的设计调整空间,比传统工艺先进多了,为什么还会产生废品呢?他百思不得其解。一次,他打地基螺栓孔时,钻头碰上硬点后冲击钻出现明显地跳动,这一现象让他顿悟——肯定是具有自锁功能的辅助支撑加工中受到冲击出现脱离,造成支撑失效引发加工变形。他判定可以采用弹性支撑替代法对工装夹具进行改进。但是,改动刚刚验收的进口设备可不是一件小事,车间领导也不敢擅自做主。同事劝他别异想天开,万一失败,一个小工人哪能担得了这么大责任?报告打到厂长办公桌,没想到厂长全力支持,并要求相关人员跟进协助。按照王树军的改进方案,采用弹性支撑取代原有的刚性支撑,并根据工件结构特性及支撑点的不同位置,设置相应支撑力……一周之后,开机成功!车间沸腾了,产品废品率一下子降低到0.1%之内!

遇强学强,遇强变强,遇强超强。王树军赢了!

4个月后,德国公司例行回访,王树军再次见到那位调试期间拉警戒线的德国专家。听说问题已经彻底解决,对方怎么也不信,坚持亲自到现场核验,并仔细查验了相关记录,最后竖起了他“高傲”的大拇指,“中国工人,厉害!”

“有备则制人,无备则制于人。”此事之后,底气和自信伴随着不服输的“小火苗”,在王树军心底开始燃烧、蔓延。

匠心启航,奔赴星辰大海

2013 年,可谓王树军的“创新元年”。这一年 11月,以他名字命名的“王树军首席技师工作室”浮出水面。这一金字招牌,可不是一阵大风就刮来的,潍柴当时共有13名首席技师,首批只有7人获准建立了自己的创新工作室。王树军的工作室,当时就有高级技师7人,首席技师2人,共有成员47人。

“每个人原本就好比是一个空瓶子,一个空瓶只值一毛钱,如果装上水,就能值一块钱;装上饮料,就能值两块;装上牛奶,可值十块;装上名酒,就可能值几百块。”王树军给团队成员上的第一课,就跟大家谈到学习力和创新力的内涵与要义。

毕业于清华大学机械制造专业的小丁,来车间实习一个月就参与了王树军主持的缸盖自动离线检测项目。平常话不多的他,说起师傅王树军,顿时滔滔不绝。他说:“师傅在推进的所有项目中,渗透着浓浓的人性化,比如设计传送零件的全自动输送装置,师傅选择车间废弃的一段辊道,改制后让它重回生产线发挥余热;为了防止工人操作时受伤,师傅将所有旋转部件全部作密封处理;为了使装置操作更方便,师傅多次去现场与操作工人交流,把支撑架设计成工人不弯腰通过、又不会被撞头的高度,特制的接液盘则让工作场地更加整洁。”

“大家抓紧收拾现场,下午五点召开故障交流会,全员参加。”2016年2月14日,农历大年初七,加工中心缸孔镗刀振刀发生损伤故障。王树军派两个徒弟担任主辅修,按常规半天应干完的活,结果用了整整一天,导致停产损失增加。“说一下你们的处理经过,特别是故障原因是怎么分析的?”“能够引发镗刀导向条与孔壁剧烈磨损的原因有哪些?”王树军一口气抛出五六个“追问”。“引发主轴电机电流突然异常波动的主要原因大致有四项”,徒弟小管回答,“经过检查刀具及工件,刀具崩刃不正常和缸孔内异物与镗刀干涉或存在铸造缺陷这两条先排除;检查工装定夹动作及各压力值未发现异常,可以排除这个原因;检查发现镗刀导向条存在剧烈磨损现象,这是报警的原因。”徒弟详细陈述了他们的处理经过。听完汇报,王树军板着脸,敲着桌子一字一句地说:“问题出现在哪里知道吗?故障查找思路虽然正确,但是你们把主要原因漏掉了,这还叫工匠精神吗?我们这个职业,出任务就是上战场,丝毫懈怠不得!”交流会开成了“批评会”“反省会”,徒弟们惭愧地低下了头,但却心服口服。

这种以案例剖析为主题的故障交流会,先后举行了40多场,“出出汗、红红脸、好好改”的奇妙功效,深入骨髓。近几年,集团评选出的116篇优秀案例,王树军创新工作室成员就有55篇入选。

王树军说,技能服务必须讲究方式方法,方法得当,事半功倍;方法不当,事倍功半。

2018年以来,由工作室牵头搭建加工中心数据信息采集工业网络,逐步完成了加工车间主要装备的信息数字化、流程数字化、业务数字化改造。“海勒机加工生产线智能制造的探索与实践”项目获中国设备协会管理创新成果一等奖;主导完成的“多措并举,提升清洗用机器人使用寿命”项目,年经济效益达180余万元;主导完成的“设计制作12气门挺柱自动装配单元”项目,使生产效率提升 10% 以上;“搭建缸盖复线,提升 WP9H/ 10H产品产能”项目,实现了废旧设备再利用,将气缸体加工日产能由700台提升至目前的800台。

近年来,王树军带领团队围绕生产一线的瓶颈问题,主动实施各类创新 250 多项,累计创造经济效益6800多万元,创新项目获潍柴科技大会“工人成果革新奖”43项,其中特等奖3项、一等奖10项。

“没有树军师傅的悉心指导和创新工作室的丰富历练,绝没有我的今天!”原工作室成员、如今已自立门户成为个人创新工作室领头人的甘洋洋,在层层选拔中过关斩将,最终夺得全国大赛二等奖的好成绩,被授予“山东省技术能手”称号。为此,集团破格把他由技师聘为高级技师,薪酬等级跨档升为四级,可谓“名利双收”。目前,工作室成员中,有3人获得技师资格证书,13人获高级技师资格证书,5人获得国家级技能大赛二等奖,并涌现出“齐鲁工匠”“潍坊工匠”“潍柴工匠”等10余人。

“只有干出效率、干出质量、干出品牌,这才是属于真正光荣的劳动!”“人民工匠”许振超的这句经典话语,让王树军深深地刻在骨子里。

奔跑,是最有力量的宣言

“现在全世界在用来自中国的科技产品,栉风沐雨,筚路蓝缕,大家铆足劲的样子,就是一个少年最好的样子。”企业家雷军如是说。

今天的潍柴,无疑也是一名奔跑的“少年”。全球燃气动力看中国,中国燃气动力看潍柴。2024年,在中国企业500强榜单上,潍柴位列榜单第89位,连续多年雄踞中国机械行业榜首。

然而,曾几何时,王树军也差点泪别潍柴。

始于1996年,潍柴的好日子不再,效益如过山车般地急剧下滑。缺少活力的国企,在市场经济大潮中举步维艰,岌岌可危。到1998年,诺大的潍柴账面资金只剩6万元,负债3.8亿元,连水电费也交不起;半年没发工资,13000多名职工嗷嗷待哺。血凉了,心冷了,很多人默默离开。王树军到了谈婚论娶的年龄,再拖下去,“个人问题”就成了“社会问题”,内心不禁彷徨不已……不曾料到,当年6月,潍柴峰回路转,新领导走马上任,对企业进行一系列大刀阔斧的改革,让包括王树军在内的潍柴人重燃希望。王树军至今还记得,新厂长在全体职工大会上掷地有声的“约法三章”:“坚持原则,敢抓敢管,不做老好人,不当太平官;扑下身子,真抓实干,为企业干实事,为职工办好事;以身作则,清正廉洁,要求职工做到的我们首先做到,不允许职工做的我们坚决不做。”72个字,字字撩动着潍柴人的神经。特别是办的第一件大事,偿还拖欠了半年的职工工资;继而,新领导抡起第一锤,砸碎300台次品柴油机……. 一幕幕改天换地的新气象,让王树军彻底打消了离职的念头,决定安心在潍柴当一名好工人。

大风泱泱,大潮滂沱。此后的潍柴,更加动人心魄:2001年,潍柴销售收入突破16亿元;2002年,实现27亿元;再到2003年的50亿元,2004年的100亿元,潍柴连续四年收入实现翻番。企业发展气势如虹,王树军的内心再翻波澜,自己当个好工人的想法有点太初级、太狭隘了,“我要当大师傅!”他心底里设定了新目标。那时,还不兴“工匠”更没有“大国工匠”之类的说法。

2004年,投资近20亿元的潍柴工业园在潍坊市高新技术开发区破土动工,主体工程就是王树军现在的一号工厂,由世界一流加工中心组成,生产场景恢弘敞亮,令人十分振奋和震撼。初期,因开工不足,运行成本高,收益低,当时给王树军的“错觉”,一号工厂就是给供人参观用的。跟一号工厂领导开这个玩笑,厂长瞪了他一眼,说他“目光短浅”。后来,二号工厂、三号工厂、潍柴研究院等陆续筹建,一号工厂向后者大量“输血”,成为活脱脱的人才孵化池。王树军这才明白“未雨绸缪”一词的真正含义。

日月不肯迟,四时相催迫。决策层宏图大展,为企业腾飞按下了“快进键”,作为潍柴青年的王树军,也继续奔赴自己心中“大师傅”的梦想之旅。

一号工厂的加工中心,作为国外厂家的核心技术,厂家既不提供相关资料,也不面授机宜。2008年下半年,一台加工中心数控转台锁紧严重漏油,连厂家的中国工程师也一筹莫展。按照协议,要把设备整体拆卸,海运到德国维修。来回折腾三个月,时间耗不起啊!王树军想自己试试,得到了厂领导支持。很多人劝他:“又不是花你王树军的钱,别瞎操心了!”更多的人将信将疑。王树军认准死理——第一,企业进口设备越来越多,维修这些活早晚得中国人自己干,晚干不如早干;第二,外国人能干的事,咱们中国人为啥就不能干?结合多年的维修经验,王树军绘制了传动示意图,设计了拆卸检修方案。能用人工拆卸的,就不用吊装;对拆下的每一个零件,仔细做好标识,拍照,梳理与相关零件的啮合关系...... 最后,在他的“火眼金睛”之下,成功找到了故障环节并顺利修复。这次维修,意味着今后潍柴的数控转台维修,终于可以告别单纯依赖国外厂商的被动局面了!

首战告捷,王树军也为自己自豪了一把,揭榜攻关、攻坚克难的精气神更足了!

2008年到2011年,是潍柴的爆发期,产品供不应求,设备更是连轴转,几乎没有保养时间。一段时间,加工的神经系统光栅尺频繁损坏,15台加工中心的45支光栅尺,故障率高达47%,单单这一项年维修费用就得80多万元。王树军凭经验判断,这些进口设备可能存在某种设计不足,或者说不适应目前的高负荷运转状态,想给它们动“手术”。“放开干就行,出了事我给你兜着。”关键时刻,厂领导又站出来作后盾。一周的时间,王树军寝食难安,满脑子都是这图那图。查找隐患,必须钻到加工中心工作台得底部,空间狭小,趴下后一点点地往前挪,一待就是一两个小时。7月份本就天气湿热,人爬出来时浑身都是汗水和油污,腿脚也麻木不堪。功夫不负有心人,“病根”被他排查了出来,涉及五个方面的问题,王树军逐一提出解决举措,并设计了一套独立的气密保护气路。经多次模拟实验,成功完成了对新设备的改造,故障率降到1%以下。

艰难方显勇毅,磨砺始得玉成。从开始的亦步亦趋,逐渐升级为为研发替代,王树军的创新之路逐渐由数的“叠加”迎来了质的“蝶变”。

2012年,公司推行装备自动化改造,一号工厂作先试先行。以前是修设备、改设备,现在要造设备,王树军有点犯难。第一件是“汽缸盖手铰自动化”项。王树军带着团队成员现场蹲点,每一个数据,一尺子一尺子地量;每一个零件,一遍一遍地验。用了近2个月时间,项目顺利完成。更难的任务纷至沓来。2014年,王树军和团队仅用10天时间,就成功改进国外进口双轴精镗床,解决了产品新工艺无刀具加工问题,节约购置资金60余万元。2016年,用了50天时间,主持完成了气缸盖两气门生产线向四气门生产线换型的改造,共改进设备15台套,累计节省采购成本724万元。2018年,用2个月时间,利用闲置装备成功搭建了缸盖复线,每天提升WP9H/10H产品产能40台,直接创经济效益120余万元。

“土方子”,一次次解决“洋难题”。

一次,集团新产品公司一台意大利英赛龙门五轴加工中心出现C轴滑环箱故障。这是个10多米高的庞然大物,仅故障部件Z轴部分就有10吨重,没有完备的资料及可借鉴的经验,联系厂家,答复可以现场维修,但周期需要一个月,另支付维修费130万元,备件费用另计。这台机器,停产一小时就造成近万元的损失。“王师傅,能干不?”集团制造部负责人找到王树军,“有啥不能的!”王树军毫不犹豫。说干就干,临时组成一支4人团队。前三天,除了拆卸设备,王树军大部分时间都泡在资料堆里。他明白,这一故障最大的难点就在于如何将重达2吨的芯轴回装到与它只有0.01毫米间隙的10吨的Z轴部件里,还要确保原精度不变。对此,王树军破天荒地采用“垂直投影逆向复原法”,前后不到20天,一举攻克了这个堡垒。

事后,王树军将这一经典案例编写成册,交给徒弟们研习。

近年来,由王树军牵头承担的的“WP10.5H机体干式气密机的设计制造与应用”“WP9H/WP10H缸盖智能物流系统的设计开发”“机体主螺栓自动拧紧单元”“WP9H/WP10H缸盖喷油器衬套自动拧紧单元的设计制造”等10多项自动化设备成功用于生产,降低了劳动强度,提高了产品质量,消除了工业“四害”,直接产生经济效益253万余元。其中,独创的“垂直投影逆向复原法”“机械传动微调感触法”“反铣刀”及“弹性支撑替代法“等多项操作法,打破了国际技术封锁和垄断。

天下难事,必作于易;天下大事,必作于细。王树军,一举成为潍柴人眼里“手可摘星辰”的工厂“大师傅”!

选择发光,而不是被照亮

2019年,有两件大事,与王树军的个人命运紧紧连在了一起。

是年3月1日晚八时,由中华全国总工会和中央广播电视总台联合录制的2018“大国工匠年度人物”颁奖典礼,在央视综合频道黄金时段首播。10名全国产业工人的佼佼者高凤林、李万君和来自山东的王进、王树军等,一起迎来了他们人生中的高光时刻。“不就是去领个奖,参加个晚会嘛”,赴京路上,王树军心态还放得很松。当步入演播大厅、音乐响起的那一瞬间,心情开始激动地难以自抑。“他是维修工,也是设计师,更像是永不屈服的斗士!临危请命,只为国之重器不能受制于人。王树军,中国工匠的风骨,在平凡中非凡,在尽头处超越!”伴随着着朗诵家徐涛深沉厚实的声音,王树军心底升腾起一种强烈的荣耀感——“我不是在为自己而奋斗,我更是在为民族振兴奋斗,为了让我们的国家和产业不再受制于人而奋斗!”为王树军颁奖的,是时年90岁的中国一汽原副厂长韩玉麟。作为中国第一代汽车人,他深情地回忆了中国企业多年来深受技术封锁的窘迫……争气!争气!此时,泪水打湿了王树军的双眼,拳头不自觉地攥得更紧。

2019年10月1日,风和日丽,新中国成立70周年之际,王树军作为全国劳模代表现场观礼,见证这一举世瞩目的时刻。当看到装备潍柴发动机的一辆辆军车气势恢宏地通过天安门广场时,王树军激动得心脏都要跳出来了——因为,这其中饱含着他在内的所有潍柴人的奋斗与奉献、心血与付出。会当乘一箭,飞向九天行。此时此刻,作为新时代的一名中国产业工人,在祖国的“心脏”北京,为潍柴出品的领跑世界装备业的“心脏”而由衷地骄傲和自豪!

努力从不被辜负。即便站到人生的高光处,王树军也没有忘记来路。

他至今清楚地记得,上小学四年级时,班主任高悦英在课堂上问起同学们的理想,有说当科学家的,有说当解放军的,有说当工程师的,轮到王树军,他站起来高声说:“老师,我想当一名潍柴工人!”顿时,惹得全班哄堂大笑。王树军丈二和尚摸不着头脑,想当个潍柴工人,好笑吗?

后来,发生了一件事情,让他年少时的目标更加清晰。王树军从小学到初中,都在潍柴子弟学校度过的。每到整点,校园里就会响起好听的钟声。这是潍柴东门的电子钟在报时。有一天,报时的旋律突然消失了。老师说,钟坏了,厂里师傅没能修好。“我们厂都能造出柴油机,怎么连一个钟表也修不了?“王树军纳闷不已。“能修好这个钟的人,必定在厂里被人称为大师傅,当工人就要当大师傅!”王树军当时心里隐隐诞生这一想法。

王树军是个“柴二代”。父亲王廷春是潍柴的一名铸工,也是生活中的能工巧匠。家里的水、电、暖、气,厨房改造、凉台封装等问题,在父亲手里都不在话下。耳熏目染多了,王树军打小就不怵“动手”。比如,父亲给他买了一个铁皮青蛙玩具,在肚子上拧几下就会蹦蹦跳跳,几天后玩腻了,就用螺丝刀“开膛破肚”,看到了发条、齿轮、摆杆和弹簧等零部件.....虽然不懂其原理,但对内在的零部件却如数家珍。他有个大三岁的姐姐,因为学习成绩好,父亲奖给她一个小闹钟。每天听它滴答滴答地转,小锤头到点就敲,他感到很神奇。趁家里没人,王树军忍不住打开了后盖,看到一个个小齿轮有条不紊地忙碌着,新鲜极了。他试着用螺丝刀拆卸,不料“事故”发生了,弹出的发条把齿轮们打得四散,复原后,小闹钟却成了“哑巴”。当晚,就被父亲狠狠教训了一顿。

“你去念技校吧!”发现儿子的兴趣点,初中毕业时,父亲王廷春建议。没有任何悬念,王树军被录取到潍柴技工学校与德国赛德尔基金会合作创办的双元制模具钳工专业。3年后,以级部第二名和优秀毕业生的身份,顺利通过了潍柴举办的工种挑选分配会,正式成为潍柴615厂的一名维修工。

王树军是一个生活有“坐标”的人,刚入职的这段平凡而又平静的日子,他没有让自己闲着——参加完入职培训,他接着就自费报名参加一个数控培训班,做的笔记现在还留着。此后,用了六年时间,先后读完了专科、本科课程,还参加了一个历时两年半的半脱产式工长技师班。

一边远离车马喧嚣,一边心中修篱种菊。用他自己的话说,这是他人生的“蛰伏期”“沉淀期”。为了从最早“好动手”的自己最终变成一个“会动手”再到“行家里手”的自己,在不停地“筑路架桥”呢!

如今,攀越一座座山峰,王树军越发读懂创新世界里的密码,痴情守望这方领域中的别样风景。他回忆起,一号工厂的汽缸体缸套自动搬运项目,首次使用视觉定位引导技术,他脑子里一片懵懂。经过梳理,他找明白了要害,这个项目难就难在了安装缸套要与混线生产的各种机型要吻合,而且投料中的缸套分三层放置需要充分考虑抓手的避让行程与视觉焦距相适应。领导担心干不成,给企业造成损失,想外包。王树军听说后,把领导堵在办公室,立下军令状。说易行难,经过几番对方案的推到重来,最后,决定采用双机械手交替抓取结构,使用二维码识别在线机型,数据库存储缸套类别、视觉定位引导机械手自动抓取、双垂直轴兼顾避让行程与视觉焦距等独树一帜的技术方案,历时一年,顺利实现了气缸套的自动上料工艺,还降低了操作者每班次 6.8 吨的搬运重量,年创经济效益逾 135万元。

在全国首届大国工匠创新交流大会上,该项目作为参展的经典创新案例,得到与会专家的一致好评。

“是大时代中澎湃发展的潍柴给我提供了成长的舞台,给像我这样一名普通工人敢闯敢试、敢拼能赢的机会!”现为潍柴控股集团职工监事、首席技师的王树军,这席话,自谦中洋溢着自信。

时代洪流中,哪怕一叶扁舟,也要激荡出一幕惊涛骇浪的壮丽。